La suite du projet compresseur, avec la fabrication du support.

Aujourd’hui il y a possibilité d’acheter le support seul via plusieurs sources, notamment Rank One Performance et ses revendeurs. Les supports originaux TTE et BEMANI sont rares et chers, et les répliques ne courent pas les rues non plus.

Pour ma part je vais fabriquer mon propre support, parce que j’en ai la possibilité , je vais pouvoir le faire à ma manière et suivant les pièces que j’ai choisis.

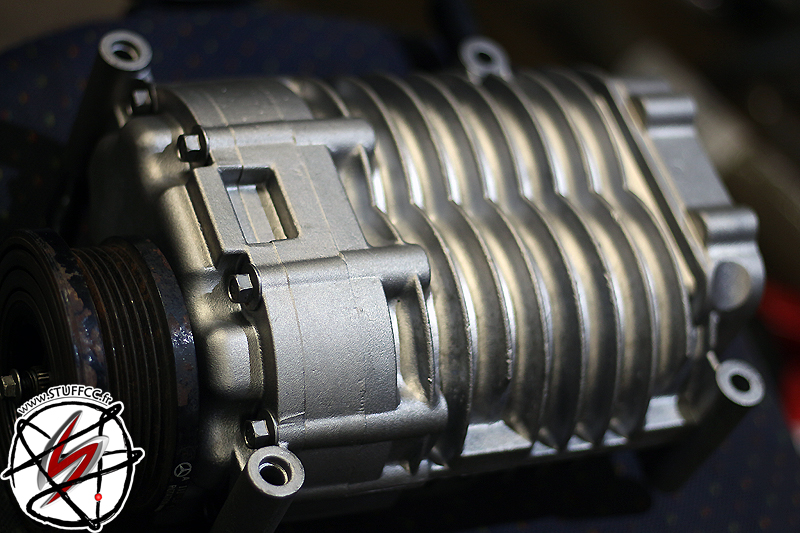

D’abord, il m’a fallu choisir une poulie d’entrainement. Aujourd’hui il y a beaucoup d’options grâce à ROP qui vends des poulies usinées en alu de différents diamètres pour différentes pressions d’air. Mais avant ça il fallait être rusé pour trouver des infos de poulies qui s’adaptent avec peu de modifications sur le 1G-FE. Parmi celles-ci il y a la poulie de pompe à eau MERCEDES #6032050110. J’en avais trouvé une d’occasion sur ebay il y a longtemps, elle est aussi trouvable neuve pour pas très chère.

Comparaison de l’entre-axes des trous de fixation entre la poulie (dessous) avec la platine de pompe à eau (dessus). C’est presque bon, mais la poulie manque d’écartement entre les trous.

Une fois les trous de la poulie agrandis (⌀9mm), elle peut se monter sur la pompe à eau en lieu et place de la platine.

Pour fabriquer le support, j’ai acheté de la barre acier diamètre 20mm. J’ai hésité à prendre du tube, mais c’était plus cher, et pour certains endroits il fallait du plein, donc tout sera fait avec du plein.

On commence la fabrication du compresseur par faire les 4 plots de fixation. 2 longs taraudés borgne et 2 courts dont 1 taraudé borgne et un percé traversant non taraudé.

Chose que j’ai jamais vu sur tous les supports compresseur d’IS200, des pions de centrage. D’origine sur la MERCEDES il y en a 2 à l’avant du compresseur. Ils permettent de positionner le compresseur de façon précise.

Mais par rapport à l’orientation du compresseur sur l’IS200, les emplacements des centreurs se retrouvent du mauvais côté.

Donc perçage des 4 trous pour pouvoir recevoir des centreurs.

J’ai fabriqué les centreurs à partir d’écrous M8.

Les plots pour le support du compresseur ont étés usinés avec l’emplacement du centreur.

Fixation des plots sur le compresseur, donc 3 d’entre eux reprennent les vis d’origine MERCEDES, le 4e il va falloir mettre une tige filetée ou une vis plus longue.

Partant des plots, on peut les relier pour former la « plateforme » du compresseur.

Pour se fixer sur le moteur, il y a quelques platines à fabriquer, dont celle-ci qui se visse avec 3 trous déjà taraudés sur le bloc moteur. Passer un coup de taraud (M8x1.25) pour nettoyer les filets, qui ont rouillé depuis le temps car ils ne servent pas.

Autre pièce à fabriquer, une patte pour venir se fixer sur le support moteur. Il faut une rondelle M12 également pour compenser le creux du support moteur, à mettre sous la patte.

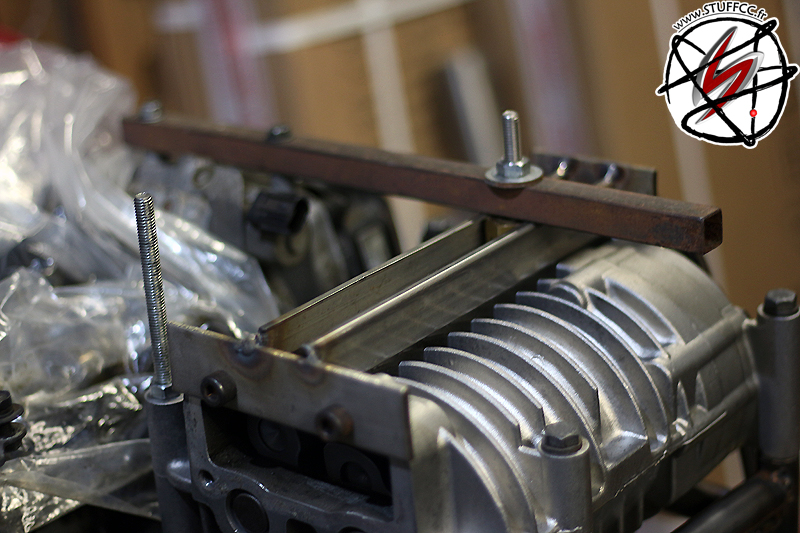

Maintenant pour déterminer la position du compresseur par rapport au moteur, il faut un moyen de le fixer, tout en étant réglable. J’ai fait un gabarit de positionnement avec un tube, glissière, plat, vis, rondelles etc […]

[…] qui vient se fixer sur le haut du moteur et sur le compresseur.

De cette manière, il y a un réglage de hauteur (en mettant des rondelles sous le tube), avant/arrière avec la glissière, le latéral n’est pas le plus important j’ai fait à l’œil pour percer le trou, et il reste le parallélisme du compresseur avec le moteur qui se fait avec le point de pivot de la vis glissière/tube.

Pour aider au bridage et positionnement du compresseur pour la soudure, une barre a été rajoutée en dessous, raccordée au support de pompe de direction assistée, qui elle est également réglable.

Et c’est parti pour relier le compresseur au moteur !

Le voilà quasi au complet, manque juste l’emplacement du tendeur de courroie.

Il est juste pointé sur les photos jusqu’ici. J’ai vérifié au fur et à mesure que le compresseur était toujours dans la bonne position.

Montage à blanc du support pour valider la conception, il a fallu rajouter un fer plat à l’arrière du support vers le moteur sinon le support vrillait avec la tension de la courroie.

Il est divisé en 3 pièces, pour être démontable et le plus solide possible.

Le point de fixation sur le collecteur d’échappement.

Le point de fixation du tendeur de courroie.

La partie haute là ou le compresseur se pose, il manque 2 des 4 centreurs, qui sont restés sur le compresseur.

Les soudures sont pas exceptionnelles, c’est mon premier projet soudure (TIG), j’ai directement commencé à souder dessus. Il y a un peu de soudure à l’arc dans des endroits ou la torche TIG passait pas. C’est costaud c’est le plus important, même si j’aurais aimé que ce soit plus joli mais j’ai découpé les barres d’acier droit du coup il y avait beaucoup d’espace à boucher et c’est pas simple au TIG.

L’ordre de fabrication que je recommande.

J’ai choisi de prendre un tendeur différent des kits TTE/BEMANI, même style que les kits ROP. C’est un SKF #VMK33013, et la courroie c’est une 5PK780 de marque SKF.

Montage sur un moteur seul pour bien voir les points de fixation et la position par rapport au moteur.

J’ai choisi ce style de tendeur (comme dans les kits ROP) parce qu’il est plus facile à tendre que celui de supra MK3 (tendeur des kits TTE/BEMANI.)

Le compresseur est très proche du moteur, on peut toujours retirer le cache distri pour changer la courroie.

Le fer plat rajouté depuis le test dynamique (vidéo au dessus), même principe que les kits TTE/BEMANI.

Les points de fixations du bas, 3 vis sur le bloc moteur et un autre sur le support moteur.

L’avant du support avec le tendeur de courroie, la proximité du support avec le compresseur (bouchon de vidange).

Le dernier point de fixation du support, sur le collecteur. La rondelle simule l’épaisseur de la tôle pare chaleur qui sera ré-utilisée.

La barre de liaison à l’arrière du support est très proche du collecteur, là ça passe mais je vais devoir faire un peu de place pour pouvoir mettre de la bande thermique sur le collecteur.

Le support est terminé, il reste quelques bricoles à faire comme refaire la peinture car l’actuelle tient pas, faire une 4e vis pour fixer le compresseur sur le support et faire un peu de place sur la barre de liaison pour bander le collecteur.

Cet article t’a apporté des informations, des idées ou inspiré ?

Fais un don pour continuer de profiter du contenu de ce site.

Jolie boulot

J’aimeJ’aime

Moi je l’avais fabriqué avec du tube der 15×21 que j’utilise pour le chauffage

J’aimeJ’aime

Super Job et très belle réflexion !!!

J’aimeJ’aime

Bravo à toi, je trouve ton travail super intéressant et très bien réalisé et soigné.

Chapeau bas….

Steve

J’aimeJ’aime

Salut,

Merci je suis content que ça soit utile ! 😉

J’aimeJ’aime

A quand la suite du montage surtout côté pipping ? ^^

J’aimeJ’aime

Salut, pas avant Septembre j’ai un gros chantier à faire sur la S14 d’abord. 😉

J’aimeJ’aime

Como funciona a lubrificação dele ?

J’aimeJ’aime

English ?

J’aimeJ’aime