On continue sur le changement de boite, avec la partie usinage/fabrication pour pouvoir fixer la boite sur le bloc moteur.

Il faut percer 2 trous supplémentaires sur la cloche pour les centreurs de la platine d’adaptation. Dans un premier temps j’avais pensé refaire la platine et la cloche en 3D pour ensuite faire un programme et faire tout l’usinage en une fois, mais j’avais des écarts de dimensions une fois le modèle 3D refait alors j’ai abandonné l’idée.

Solution suivante, j’ai fabriqué des pièces permettant de positionner la platine sans aucun jeu sur la cloche, et 2 pointeaux pour marquer les endroits à percer sur la cloche.

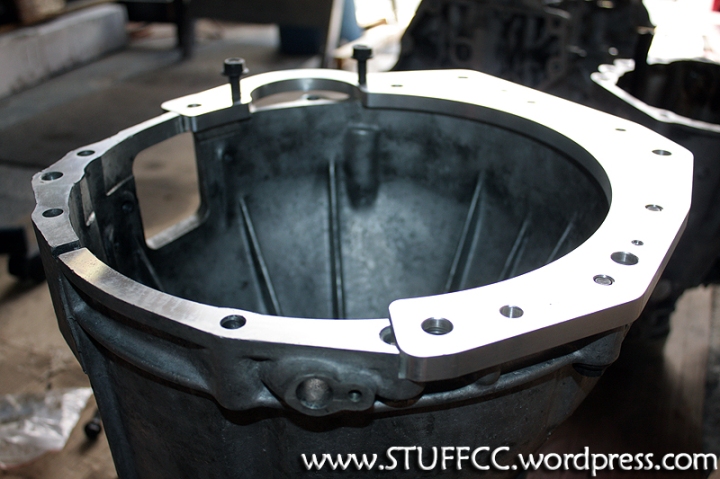

Les 2 centreurs de la platine sur la cloche de boite.

La platine en place sur la cloche avec les pièces fabriquées. Je penses que la méthode trouvée se comprend facilement avec les photos.

Un petit coup de maillet et la cloche a les 2 endroits à percer de localisés ! Au moins là je pars des pièces réelles, il n’y avait aucun jeu donc je suis sûr que les marquages sont au bons endroits.

Mais après plusieurs essais, j’avais à chaque fois un décalage après avoir percé parce que ça tremblait, même en bridant la cloche sur la perceuse. Donc en plan B, j’ai usiné des douilles en acier, au diamètre intérieur des pions de centrage, pour les coller sur la cloche. Mais l’ajustement du trou des douilles et des pions ajouté aux 3 pisitioneurs fait que quand je retirais la platine, les douilles se décollaient malgré mes efforts pour retirer la platine le plus droit et gentiment possible.

Plan C ! J’ai usiné en cône le bout de 2 vis pour qu’elles me servent d’indicateur de centre des trous, et j’ai repris les pointeaux que j’avais usiné pour avoir le centre des pions de centrage.

Grâce à ça j’ai pu prendre les cotes de positionnement des 2 trous de fixation des vis et du pion de centrage, pour les 2 côtés de la platine, et réaliser un 3D de chaque gabarit de perçage.

Quelques essais de pièces pour valider les dimensions des pièces au dixième près.

Ensuite les pièces finales ont pu être imprimées. L’imprimante 3D utilisée est une GEEETECH Prusa i3 Pro B. Procédé fascinant !

Pour les guides de perçage, j’ai usiné des bagues en acier.

Et ces bagues sont insérées dans les pièces plastiques pour compléter ces gabarits de perçage. L’acier étant plus dur que l’alu, ces bagues devraient pas s’user lors des perçages.

Pour fixer les gabarits à la cloche, j’ai usiné des bagues fines pour servir de centreur et qu’il n’y ai aucun jeu au niveau du positionnement des gabarits sur la cloche. J’ai enroulé du scotch sur les vis à l’intérieur des bagues aussi parce que le diamètre de la partie lisse est plus petit que la partie filetée donc je pouvais pas mettre de bagues au bon diamètre directement. Opération perçage des trous.

Opération perçage des trous.

Bridage supplémentaire du grand gabarit de perçage, parce que l’une des vis est assez éloignée de l’endroit à percer.

Les trous percés, j’ai fait du traversant, c’est pas gênant, je compte graisser les centreurs (en acier) pour pas que ça rouille.

Il faut faire un dégagement sur la cloche pour la tête de vis juste à côté de l’ouverture du démarreur.

Autre usinage à réaliser, il faut percer un des trous borgnes taraudés pour passer une vis de fixation boite-platine. Je pensais faire des diamètres 10mm mais au final ils ont étés percés à 11mm pour correspondre aux diamètre des autres trous de la cloche.

La platine d’adaptation montée sur le bloc. Il manque un des centreurs du bloc sur les photos.

La cloche est passée en usinage. Opération qui n’a pas été facile puisque j’ai mis un peu de temps à trouver quelqu’un avec l’outillage capable de réaliser l’usinage. La cloche fait 405mm de hauteur, on est déjà hors capacité sur la plupart des fraiseuses conventionnelles, sans compter la hauteur de l’outil… L’idée de l’usiner cloche à l’horizontale a été réfléchie, mais pas pratique et fiable. Le fait de l’usiner à la verticale garantit d’être droit puisqu’on se base sur une surface parallèle de l’autre côté, et ça permet un meilleur bridage de la cloche sur la machine. Au final la cloche a été usinée sur une aléseuse car elle avait la capacité en hauteur.

La platine montée sur la cloche. Cet ensemble est passé sur une surfaceuse, pour garantir une surface à la même hauteur partout. Il y a eu 0.1mm de retiré, donc négligeable niveau dimension. Au passage, une fois usiné les vis MAZWORX ne dépassent pas, elles sont prévues à la bonne longueur. Pour info, il a fallu 4h de main d’oeuvre entre le bridage de la cloche, l’usinage, et le surfaçage. MAZWORX demande 70$ pour réaliser l’usinage, mais il faut envoyer la cloche aux USA, bonjour les frais de port et la douane en prime. ^^

L’emplacement du démarreur, avec les 2 nouvelles vis de fixations fournies dans le kit de visserie optionnel MAZWORX.

Il y a un dégagement à faire au niveau de la cloche pour que le pignon du démarreur aie l’espace de se déployer.

Démarreur fixé. A noter que le démarreur a des trous taraudés tout comme la platine. Alors c’est normal pour la platine vu que maintenant le démarreur est fixé sur la platine, donc les vis se mettent côté démarreur, à l’inverse de l’origine ou elles se mettent côté boite. Soit repercer les trous du démarreur à 10mm, soir tester de fixer avec les 2 parties taraudées, dans mon cas ça s’est fait sans forcer, chance ou pas je sais pas, mais je vais laisser comme tel !

Maintenant que la boite est fixée sur le bloc, il faut réaliser la traverse support boite et le support de levier de vitesses. Pour faciliter la manutention de cet ensemble, j’ai gardé uniquement le nécessaire, à savoir les carters avant et arrière. Pour compenser l’épaisseur de la plaque intermédiaire ou toute la pignonnerie et fourchettes sont fixés, j’ai fait des entretoises à partir de pièces usinées et de rondelles.

Les entretoises sont faites à partir de pièces de récupération d’usinage, le diamètre extérieur était déjà fait et un peu trop petit, elles rentraient dans un des carters donc j’ai du ajouter une rondelle d’un côté pour les empêcher de rentrer dans le carter, mais j’ai fait en sorte que la longueur avec rondelle reste la même que l’épaisseur de la plaque.

Voilà ce que je voulais, une fausse boite de vitesses, vide, pour pouvoir avoir un ensemble léger à manipuler pour fabriquer la traverse de boite et le support de levier.

Moment très attendu, l’assemblage de la (fausse) boite sur le bloc !

La boite est fixée sur la hauteur du bloc, la partie carter n’est plus utilisée mais dans la logique c’est pas important, et j’ai confiance en MAZWORX niveau conception, ce montage a été prouvé et éprouvé depuis longtemps dans différentes utilisations (drift, grip, drag…).

Présentation du nouveau couple dans la voiture. A noter que j’ai des supports moteur moins haut que ceux d’origine (~20mm), donc le bloc se retrouve plus bas et la boite un peu plus éloignée du tunnel du coup, ça aide pour avoir de l’espace entre la boite et le tunnel.

Côté admission il y a beaucoup d’espace, il n’y a que la patte de fixation pour le démarreur de Z32 qui est proche du tunnel de boite.

Donc découpe de cette patte puisqu’elle n’est pas utile sur le SR20.

Côté échappement c’est un peu plus juste, on passe pas le doigt à l’entrée du tunnel de boite.

Quelques coups de maillet pour rentrer la tôle du tunnel de boite plus tard… C’est pas si facile qu’on pense, j’ai essayé de faire quelque chose de joli mais la tôle est plus ou moins souple suivant les endroits, c’est difficile de jauger avant de donner le coup, et enfoncer de la tôle qui à l’origine est bombée ça créé forcément des bourrelets.

Dégagement fait, on passe la main, nickel ! Le reste du corps de boite est suffisamment éloigné du tunnel pour éviter tout contact.

Vue du trou de levier de vitesse depuis l’habitacle.

Vue à travers tout, le bloc, la boite, on voit au fond la flange du différentiel !

Qu’en est-il de la traverse de boite alors ? Et bien c’est ce que j’avais imaginé, il faudrait qu’elle soit symétrique en fait. Il est pas possible de la mettre dans l’autre sens pour info. Y’a plus qu’à en fabriquer une nouvelle.

J’ai retiré la partie arrière de l’arbre de transmission d’origine, petit comparatif avec le nouveau (en bas, je penses que ça se devine ^^) qui est plus long, car la boite de Z32 est plus courte que celle de S14.

Comparaison des chapes, Z32 à gauche, S14 à droite. Différence de diamètre notable.

Côté différentiel pas de différence, les entre-axes sont identiques.

Voilà pour l’avancement sur la boite, le plus gros est fait, le plus important je trouves. Je suis super satisfait de la partie usinage/perçage pour le montage de la platine sur la cloche, j’ai fait mon maximum pour que le procédé soit précis pour avoir les trous au bon endroit, parce que ces centreurs font la mise en position de la boite, donc si il y a un décalage, la boite sera pas centrée avec le moteur, donc usure des roulements, embrayage etc plus rapide. Les vis servent seulement au maintient en position. Il aura fallu du temps pour trouver des solutions pour le perçage, et du temps pour trouver l’endroit pour l’usinage de la cloche.

Reste la traverse de boite et le support de levier qui sont en cours de conception, ensuite ça partira en fabrication. Il y a aussi quelques pièces à fabriquer pour boucher des ouvertures inutiles et le trou du capteur de vitesse. J’ai testé l’arbre de transmission avec la boite en place, aucun soucis de montage donc je devrais pas avoir de surprises lors du montage final.

Sacré boulot une fois de plus ! Congrats!

J’aimeJ’aime

Gracias ! 🙂

J’aimeJ’aime